提案事例集Product Case

メッキ品質の安定を実現する製品形状設計のポイント メッキ

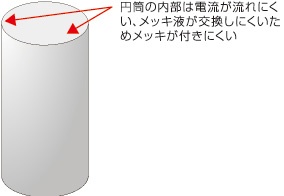

Before

上記のようなパイプ状の製品は、製品内部はメッキが極端に付きにくく、メッキ厚みが薄くなります。円筒の内部は目視で確認することが難しい点がある上に、製品となった後でも外部からは見えにくい内側部分に錆が発生し、不良の発見が遅れるというトラブルに繋がりかねません。

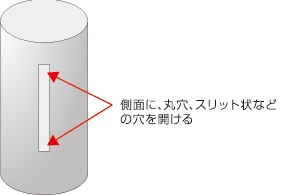

After

円筒形状の製品をメッキ加工をする場合、製品の機構上問題が無い範囲で少し穴をあけることにより、内部までの通電、メッキ液の循環が容易になります。そのため、内面部までメッキの付きまわりが良くなり、結果として製品全体の品質が向上します。

メッキ加工の品質は、その製品の形状に大きく影響を受けます。製品の形状によっては、メッキ液が内部に拡散しにくい場合もありますが、簡単なブランク加工などの工夫によってこの問題を解決することが可能となります。設計技術者はメッキ加工をする上で、品質が安定しにくい形状を理解しておくことで、不良の発生率が少ない製品を開発・設計することができます。内部までメッキ膜厚を均一にしたい場合は無電解メッキを使います。無電解メッキはコストは高いですが、メッキ膜厚のばらつきはおおむね±10%に制御できます。